کوره صنعتی چیست؟ راهنمای کامل انواع، کاربردها و مزایا

در دنیای صنعت مدرن، تجهیزات حرارتی نقش کلیدی در فرآیندهای تولید ایفا میکنند. یکی از مهمترین این تجهیزات، کوره صنعتی است که برای ذوب، حرارتدهی و عملیات حرارتی مواد استفاده میشود. اگر به دنبال پاسخ به سؤال کوره صنعتی چیست هستید، این مقاله جامع به شما کمک میکند تا با جزئیات کامل با این فناوری آشنا شوید. ما در این بلاگ، انواع کوره صنعتی را بررسی میکنیم، به ویژه کوره ذوب فلزات، کوره عملیات حرارتی، کوره ذوب مجدد، کوره القایی و کوره اینداکتوترم، و کاربرد کوره القایی را با جزئیات توضیح میدهیم. هدف این است که اطلاعات عملی و کاربردی ارائه دهیم تا بتوانید بهترین انتخاب را برای نیازهای صنعتی خود داشته باشید. با خواندن این مطلب، نه تنها به سؤال کوره صنعتی چیست پاسخ میگیرید، بلکه درک عمیقی از کاربرد کوره القایی در بهرهوری صنایع به دست میآورید.

مقدمه: کوره صنعتی چیست و چرا اهمیت دارد؟

کوره صنعتی دستگاهی است که برای ایجاد دمای بالا به منظور ذوب، حرارتدهی یا تغییر ساختار مواد طراحی شده است. این کورهها در صنایع مختلف مانند متالورژی، خودروسازی، هوافضا و تولید فلزات کاربرد دارند. برخلاف کورههای خانگی یا سنتی که اغلب بر پایه سوختهای ساده مانند چوب یا زغال کار میکنند، کورههای صنعتی با دقت بالا، کنترل اتوماتیک دما و ظرفیتهای بزرگ ساخته میشوند تا فرآیندهای تولید را بهینه کنند. برای مثال، در یک کارخانه فولادسازی، کوره صنعتی میتواند صدها تن فلز را در ساعتی ذوب کند، در حالی که کورههای سنتی این کار را در روزها انجام میدادند.

اهمیت کوره صنعتی در افزایش بهرهوری و کاهش هزینهها نهفته است، به ویژه با کاربرد کوره القایی که دقت و سرعت را دوچندان میکند. تصور کنید بدون این تجهیزات، صنعت خودروسازی چگونه میتوانست قطعات مقاوم تولید کند؟ برای مثال، در صنعت فولاد، بدون کورههای مناسب، ذوب فلزات غیرممکن میشود و زنجیره تأمین مختل خواهد شد. طبق آمارهای جهانی از انجمن بینالمللی فولاد (World Steel Association)، بیش از ۷۰ درصد فرآیندهای حرارتی در صنایع سنگین به کورههای صنعتی وابسته هستند. این وابستگی نه تنها به دلیل کارایی، بلکه به خاطر کاهش ضایعات و بهبود کیفیت نهایی محصولات است. در ادامه، به بررسی تاریخچه و انواع آن میپردازیم تا درک کاملی از کوره صنعتی چیست به دست آورید و بتوانید کاربرد کوره القایی را در کسبوکار خود تصور کنید.

تاریخچه مختصری از کورههای صنعتی

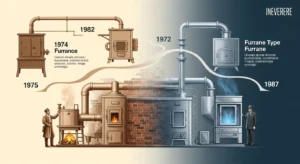

توسعه کوره صنعتی به انقلاب صنعتی در قرن ۱۸ بازمیگردد، زمانی که نیاز به تولید انبوه فلزات، بشر را وادار به نوآوری کرد. ابتدا کورههای زغالی ساده برای ذوب فلزات استفاده میشدند، اما این روشها با مشکلات زیادی مانند مصرف بالای سوخت و آلودگی شدید همراه بودند. با پیشرفت فناوری در قرن ۱۹، کورههای گازی و سپس الکتریکی ظاهر شدند که دقت بیشتری ارائه میدادند. نقطه عطف در دهه ۱۹۲۰ رخ داد، وقتی شرکتهایی مانند Inductotherm فناوری کوره القایی را معرفی کردند؛ این نوآوری انقلابی در صنعت ایجاد کرد و ذوب فلزات را از حالت دستی به فرآیندهای اتوماتیک تبدیل کرد، که کاربرد کوره القایی را در صنایع مدرن پایهگذاری کرد.

امروزه، کورههای صنعتی با استفاده از انرژیهای تجدیدپذیر مانند برق خورشیدی و سیستمهای هوشمند مبتنی بر هوش مصنوعی، کارایی بالاتری دارند. این تکامل نه تنها مصرف انرژی را تا ۵۰ درصد کاهش داده، بلکه ایمنی و کیفیت محصولات را افزایش داده است. برای نمونه، در اروپا، استانداردهای زیستمحیطی مانند EU Green Deal، شرکتها را به سمت کورههای کمکربن سوق داده است، جایی که کاربرد کوره القایی به عنوان گزینهای سبز برجسته است. اگر به دنبال اطلاعات بیشتری در مورد تجهیزات صنعتی هستید، میتوانید به ترمومتر صنعتی چیست و کاربردهای آن مراجعه کنید. این تاریخچه نشان میدهد که کوره صنعتی چیست: نه فقط یک ابزار، بلکه نمادی از پیشرفت انسانی در صنعت، با تأکید بر کاربرد کوره القایی.

انواع کوره صنعتی چیست: بررسی جامع

انواع کوره صنعتی بر اساس منبع حرارت، کاربرد و طراحی متفاوت هستند. انتخاب نوع مناسب بستگی به ماده مورد نظر، حجم تولید و بودجه دارد. مثلاً در صنایع کوچک، کورههای فشرده ترجیح داده میشوند، در حالی که کارخانههای بزرگ به مدلهای صنعتی عظیم نیاز دارند. در ادامه، مهمترین انواع را با جزئیات توضیح میدهیم و برای مقایسه آسان، جدولی اضافه کردهایم، با تمرکز بر کاربرد کوره القایی در میان آنها.

کوره ذوب فلزات در کورههای صنعتی: اصول و ویژگیها

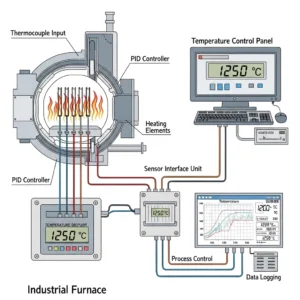

کوره ذوب فلزات یکی از پرکاربردترین انواع کوره صنعتی است که برای تبدیل فلزات جامد به حالت مایع استفاده میشود. این کورهها معمولاً از مواد مقاوم به حرارت مانند آجر نسوز، سرامیکهای پیشرفته یا آلیاژهای خاص ساخته میشوند و دمای آنها تا ۱۸۰۰ درجه سانتیگراد یا بیشتر میرسد. اصول کار بر پایه انتقال حرارت از طریق شعله، الکتریسیته یا القا است، که هر کدام مزایای خود را دارند.

ویژگیهای کلیدی شامل کنترل دقیق دما با ترموکوپلها، عایقبندی عالی برای جلوگیری از اتلاف حرارت و سیستمهای خنککننده آبی یا هوایی است. در صنایع ریختهگری، کوره ذوب فلزات برای ذوب آلومینیوم (تا ۶۶۰ درجه)، مس (تا ۱۰۸۵ درجه) و فولاد (تا ۱۵۳۰ درجه) به کار میرود. مزایای آن شامل سرعت بالا در ذوب (مثلاً ۵ تن در ۳۰ دقیقه) و کاهش آلودگی نسبت به روشهای قدیمی است. با این حال، نگهداری منظم ضروری است تا از خوردگی جلوگیری شود. برای درک بهتر از فرآیندهای مرتبط، مقاله آنالیز فلزات چیست و دستگاههای آن را بخوانید. این نوع کوره، پاسخ عملی به سؤال کوره صنعتی چیست در زمینه ذوب است و میتواند با کاربرد کوره القایی ترکیب شود برای کارایی بیشتر.

کوره عملیات حرارتی صنعتی: نقش در بهبود خواص مواد

کوره عملیات حرارتی برای تغییر ساختار کریستالی فلزات بدون ذوب کامل آنها طراحی شده است. فرآیندهایی مانند آنیلینگ (نرم کردن فلز)، سختکاری (افزایش سختی) و تمپرینگ (کاهش شکنندگی) در این کورهها انجام میشود. دمای عملیاتی معمولاً بین ۲۰۰ تا ۱۲۰۰ درجه سانتیگراد است و زمان حرارتدهی میتواند از چند دقیقه تا ساعتها طول بکشد، بسته به ضخامت قطعه.

این نوع کوره صنعتی در صنایع خودرو و ابزارسازی حیاتی است، زیرا استحکام و دوام قطعات را تا ۲۰۰ درصد افزایش میدهد. برای مثال، در تولید میللنگ خودرو، عملیات حرارتی از شکست زودهنگام جلوگیری میکند. سیستمهای کنترل کامپیوتری در آنها اجازه میدهد تا گرمایش یکنواخت باشد و از اعوجاج یا ترکخوردگی جلوگیری شود. علاوه بر این، جوهای محافظ مانند نیتروژن برای جلوگیری از اکسیداسیون استفاده میشود. توضیحات بیشتر در مورد ابزارهای اندازهگیری حرارت در اسپکترومتر چیست و کاربرد آن موجود است. با این قابلیتها، کوره عملیات حرارتی یکی از پیشرفتهترین پاسخها به کوره صنعتی چیست محسوب میشود و کاربرد کوره القایی در آن برای حرارتدهی موضعی ایدهآل است.

کوره ذوب مجدد صنعتی: بازیافت و پایداری

کوره ذوب مجدد برای ذوب ضایعات فلزی و بازیافت آنها استفاده میشود، که این امر به اقتصاد چرخشی کمک شایانی میکند. این کورهها انرژی کمتری (تا ۹۵ درصد کمتر از ذوب اولیه) مصرف میکنند و به حفظ محیط زیست کمک میکنند، زیرا ضایعات را به مواد خام تبدیل میکنند. ظرفیت آنها از ۱ تن تا صدها تن متغیر است و اغلب با سیستمهای پیشگرمایش ترکیب میشوند.

در صنعت آلومینیوم، کوره ذوب مجدد بیش از ۹۰ درصد ضایعات را بازیافت میکند و سالانه میلیونها تن فلز را نجات میدهد. ویژگیهایی مانند فیلترهای گاز برای کاهش انتشار CO2 و سیستمهای بازیابی حرارت، آن را به گزینهای اقتصادی و سبز تبدیل کرده است. چالش اصلی، کنترل ناخالصیها است که با افزودنیهای شیمیایی حل میشود. برای اطلاعات فنی بیشتر، به کانتومتر چیست مراجعه کنید. این نوع، جنبه پایدار کوره صنعتی چیست را برجسته میکند و کاربرد کوره القایی در بازیافت را کارآمدتر میسازد.

کوره القایی چیست: فناوری پیشرفته ذوب

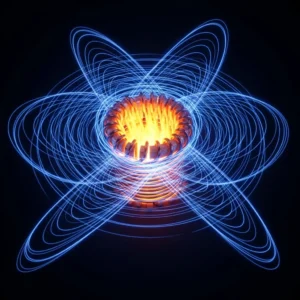

کوره القایی یکی از مدرنترین انواع کوره صنعتی است که از میدان مغناطیسی برای ایجاد حرارت استفاده میکند. این کوره بدون تماس مستقیم با شعله کار میکند و راندمان حرارتی تا ۹۰ درصد دارد، که آن را از روشهای سنتی متمایز میسازد. کاربرد کوره القایی در ذوب سریع و دقیق، آن را به انتخابی محبوب در صنایع تبدیل کرده است.

کوره القایی چیست؟ دستگاهی است که با عبور جریان الکتریکی فرکانس بالا از کویل مسی، فلز داخل آن را از طریق القای الکترومغناطیسی ذوب میکند. این فناوری از دهه ۱۹۵۰ توسعه یافته و امروزه در ذوب فولاد، آلیاژها و حتی فلزات گرانبها کاربرد دارد. مزایای آن شامل سرعت ذوب سریع (تا ۱ ساعت برای ۱۰ تن)، کنترل دقیق ترکیب شیمیایی بدون اکسیداسیون و صدای کم عملیاتی است. فرکانسهای مختلف (پایین برای ذوب عمیق، بالا برای سطحی) انعطافپذیری میدهد. در ایران، این کورهها در صنایع فولادسازی مانند ذوبآهن اصفهان مورد استفاده قرار میگیرند، جایی که کاربرد کوره القایی بهرهوری را تا ۴۰ درصد افزایش میدهد.

کوره اینداکتوترم: برند پیشرو در کورههای صنعتی القایی

کوره اینداکتوترم به کورههای القایی تولیدشده توسط شرکت Inductotherm اشاره دارد که استاندارد طلایی در صنعت است. این برند از سال ۱۹۵۳ فعالیت میکند و بیش از ۵۰ هزار واحد در جهان نصب کرده است. کورههای آن با فناوری پیشرفته مانند سیستم VIP (Vacuum Induction Melting)، مصرف انرژی را تا ۳۰ درصد کاهش میدهند و کیفیت فلز را با خلوص ۹۹.۹ درصد تضمین میکنند، که کاربرد کوره القایی را در سطوح حرفهای برجسته میکند.

در ایران، واردات و خدمات کوره اینداکتوترم برای صنایع سنگین رو به افزایش است، به ویژه در بخش نفت و گاز. ویژگیهایی مانند سیستمهای ایمنی خودکار (مانند خاموشی اضطراری)، عمر طولانی (تا ۲۵ سال) و نرمافزارهای نظارت از راه دور، آن را متمایز میکند. هزینه اولیه بالا است، اما بازگشت سرمایه در کمتر از ۲ سال جبران میشود. برای مشاوره در مورد تجهیزات مشابه، با متخصصان تماس بگیرید. این برند، نمونهای عالی از کوره صنعتی چیست در سطح جهانی است و کاربرد کوره القایی را بهینه میسازد.

مقایسه انواع کوره صنعتی

برای کمک به انتخاب، جدولی از مقایسه انواع اصلی کوره صنعتی تهیه شده است. این جدول بر اساس معیارهای کلیدی مانند منبع حرارت، دما و کاربردها تنظیم شده:

| نوع کوره | منبع حرارت | دمای حداکثر (درجه سانتیگراد) | کاربرد اصلی | مزایا کلیدی | معایب احتمالی |

|---|---|---|---|---|---|

| کوره ذوب فلزات | گازی/الکتریکی | تا ۱۸۰۰ | ذوب اولیه فلزات | سرعت بالا، ظرفیت بزرگ | مصرف سوخت بالا |

| کوره عملیات حرارتی | الکتریکی/گازی | ۲۰۰-۱۲۰۰ | سختکاری و آنیلینگ | دقت در کنترل دما | زمان طولانی فرآیند |

| کوره ذوب مجدد | الکتریکی/القایی | تا ۱۵۰۰ | بازیافت ضایعات | صرفهجویی انرژی، سبز | حساس به ناخالصیها |

| کوره القایی | الکترومغناطیسی | تا ۱۶۰۰ | ذوب دقیق آلیاژها | راندمان بالا، بدون آلودگی | هزینه اولیه زیاد |

| کوره اینداکتوترم | القایی پیشرفته | تا ۱۷۰۰ | صنایع سنگین و دقیق | ایمنی بالا، عمر طولانی | نیاز به تخصص فنی |

کاربرد کوره القایی: از صنعت تا تولید

کاربرد کوره القایی بسیار گسترده است و فراتر از ذوب ساده میرود. در ذوب فلزات غیرآهنی مانند مس و طلا، این کورهها دقت بالایی ارائه میدهند و ترکیب شیمیایی را بدون از دست دادن عناصر حفظ میکنند. برای مثال، در تولید سیمهای مسی، کوره القایی میتواند ۱۰۰ کیلوگرم را در ۱۵ دقیقه ذوب کند، که نشاندهنده یکی از کلیدیترین کاربرد کوره القایی است.

در عملیات حرارتی، برای سختکاری قطعات خودرو مانند چرخدندهها استفاده میشود، که دوام آنها را تا ۳ برابر افزایش میدهد. در صنعت فولاد، کوره القایی برای تولید شمشهای با کیفیت بالا به کار میرود و ناخالصیها را به حداقل میرساند. همچنین در جواهرسازی، برای ذوب دقیق آلیاژها ایدهآل است، جایی که حتی ۰.۱ درصد تغییر میتواند کیفیت را تحت تأثیر قرار دهد. یکی از مزایای کلیدی، عدم آلودگی هوا به دلیل نبود سوخت فسیلی است؛ این امر کاربرد کوره القایی را برای صنایع حساس به محیط زیست مناسب میکند. آمارها از انجمن القایی جهانی نشان میدهد که بیش از ۵۰ درصد کورههای مدرن در جهان القایی هستند و کاربرد کوره القایی در حال گسترش به بخشهای پزشکی (برای آلیاژهای تیتانیوم) است. مترادفهایی مانند “کورههای القایی صنعتی” تأکید بر تنوع این کاربردها دارند.

مزایای کلی کورههای صنعتی

کورههای صنعتی مزایای متعددی دارند که آنها را به انتخاب اول صنایع تبدیل کرده است، به ویژه با کاربرد کوره القایی که کارایی را افزایش میدهد:

-

راندمان انرژی بالا: کاهش مصرف تا ۴۰ درصد نسبت به روشهای سنتی، با استفاده از عایقهای پیشرفته و بازیابی حرارت، که در کاربرد کوره القایی برجسته است.

-

ایمنی بیشتر: سیستمهای اتوماتیک مانند سنسورهای دما و خاموشی خودکار، حوادث را تا ۸۰ درصد کاهش میدهند.

-

کیفیت محصول برتر: کنترل دقیق دما و ترکیب، منجر به محصولاتی با استانداردهای ISO میشود.

-

انعطافپذیری: قابل تنظیم برای مواد مختلف، از فلزات پایه تا آلیاژهای خاص.

-

پایداری زیستمحیطی: کاهش انتشار گازهای گلخانهای تا ۶۰ درصد، با گزینههای الکتریکی و بازیافتی.

-

کاهش هزینههای عملیاتی: عمر مفید طولانی و نگهداری کم، بازگشت سرمایه سریع.

این مزایا، همراه با نوآوریهای مداوم، کوره صنعتی را به بخشی جداییناپذیر از خطوط تولید تبدیل کرده و بهرهوری را دوچندان میکنند.

نحوه انتخاب و نگهداری کوره صنعتی

انتخاب کوره صنعتی مناسب نیازمند بررسی ظرفیت (از ۱۰۰ کیلوگرم تا ۱۰۰ تن)، منبع انرژی (گازی، الکتریکی یا القایی) و بودجه است. برای مثال، اگر به کوره ذوب فلزات نیاز دارید، ظرفیت و نوع فلز (مانند فولاد کربنی یا آلومینیوم) را اولویت دهید؛ در غیر این صورت، برای عملیات حرارتی، مدلهای با جو محافظ انتخاب کنید. کاربرد کوره القایی در انتخاب، به دلیل دقت بالا، اغلب اولویت دارد. مشاوره با کارشناسان و تستهای عملیاتی ضروری است تا از تطابق با استانداردهای ملی مانند ISIRI اطمینان حاصل شود.

نگهداری شامل تمیزکاری منظم (هفتگی)، چک عایقها (ماهانه) و کالیبراسیون سنسورها (سالانه) است. با نگهداری صحیح، عمر کوره تا ۲۰ سال افزایش مییابد و هزینههای تعمیر تا ۵۰ درصد کاهش مییابد. ابزارهایی مانند ترموکوپلها باید به طور منظم تعویض شوند. برای خدمات حرفهای، به لینکهای مرتبط مانند تماس با متخصصان مراجعه کنید. این رویکرد، کوره صنعتی چیست را از یک ابزار ساده به سرمایهای پایدار تبدیل میکند.

آینده کورههای صنعتی: نوآوریها و روندها

آینده کوره صنعتی با ادغام هوش مصنوعی، اینترنت اشیاء (IoT) و انرژیهای سبز روشن است. کورههای هوشمند میتوانند مصرف را بهینه کنند، مثلاً با پیشبینی خرابیها از طریق دادههای سنسورها، و کاربرد کوره القایی در این سیستمها کلیدی خواهد بود. در ایران، تمرکز بر تولید داخلی کوره القایی در حال افزایش است و شرکتهای دانشبنیان مانند پارکهای فناوری، مدلهای بومی را توسعه میدهند.

این نوآوریها نه تنها هزینهها را تا ۲۵ درصد کاهش میدهند، بلکه به اهداف توسعه پایدار سازمان ملل (مانند کاهش کربن) کمک میکنند. روندهای آینده شامل کورههای هیبریدی (ترکیب القایی و خورشیدی) و استفاده از مواد نانویی برای عایقبندی است، که کاربرد کوره القایی را در صنایع نوظهور گسترش میدهد. اگر به دنبال بهروزرسانی تجهیزات هستید، مقالات مرتبط مانند آنالیز فلزات را مطالعه کنید. در نهایت، کوره صنعتی چیست؟ ابزاری قدرتمند برای تحول مواد در صنعت که آیندهای درخشان پیش رو دارد. با درک انواع و کاربرد کوره القایی، میتوانید تصمیمات آگاهانه بگیرید و کسبوکار خود را ارتقا دهید.