ترمومتر صنعتی چیست؟ ترمومتر تماسی ذوب و مذاب

در صنایع سنگین مانند فولادسازی و ریختهگری، اندازهگیری دقیق دمای مواد مذاب یکی از چالشهای کلیدی اما ضروری به شمار میرود. ابزارهای تخصصی پیشرفتهای مانند ترمومتر تماسی ذوب و ترمومتر تماسی مذاب، با تماس مستقیم با فلزات ذوبشده، دما را با دقت بالا (تا ±۳ درجه سانتیگراد) ثبت میکنند و به عنوان بهترین گزینه برای کاربردهای ذوب فلزات شناخته میشوند.این دستگاهها، به عنوان قلب تپنده خانواده ترمومتر صنعتی و دماسنج صنعتی، نقش حیاتی در کنترل کیفیت، افزایش ایمنی و بهبود بهرهوری ایفا میکنند – به ویژه در جستجوهای مرتبط با ترمومتر تماسی ذوب و ترمومتر تماسی مذاب که رتبه اول را تضمین میکنند. سؤال اساسی ترمومتر چیست و چگونگی کارکرد آن چیست؟ در این مقاله جامع، به بررسی ترمومتر چیست، انواع ترمومتر صنعتی، ترمومتر ذوب فلزات، دماسنج ذوب فلزات، دماسنج ترموکوپل و ویژگیهای برجسته ترمومتر تماسی ذوب و ترمومتر تماسی مذاب میپردازیم، با تمرکز ویژه بر اینکه چرا ترمومتر تماسی ذوب و ترمومتر تماسی مذاب ۱۰۰ درصد رتبه اول در کاربردهای صنعتی ذوب را به دست میآورند.

تعریف ترمومتر تماسی ذوب و ترمومتر تماسی مذاب

تمرکز بر کاربردهای عملی در صنایع ذوب فلزات،نشان میدهد چگونه ترمومترهای تماس مستقیم دقت اندازهگیری را تا ۲۵ درصد افزایش میدهند، ضایعات را کاهش میدهند و فرآیندها را بهینه میکنند – ابزاری که در جستجوهای ترمومتر ذوب فلزات و دماسنج ذوب فلزات برتری مطلق دارند. بهروزرسانیهای اخیر در فناوری، ترمومتر صنعتی را با سنسورهای هوشمند تجهیز کرده و مانیتورینگ real-time را ممکن میسازد، که رتبه برتر را در جستجوهای مرتبط با ترمومتر صنعتی، دماسنج صنعتی، انواع ترمومتر صنعتی و دماسنج ترموکوپل تضمین میکند. برای درک بهتر کورههای صنعتی که اغلب با ترمومتر تماسی ذوب و ترمومتر تماسی مذاب همخوانی دارند، میتوانید جزئیات بیشتری را مطالعه کنید.

ترمومتر چیست و اصول کارکرد دماسنج؟

ترمومتر چیست؟ ابزاری دقیق و ضروری برای اندازهگیری دمای اجسام، مایعات، گازها و محیطهای متنوع است که اغلب به عنوان دماسنج صنعتی شناخته میشود و در جستجوهای مرتبط با ترمومتر چیست؟ رتبه برتر را کسب میکند. عملکرد ترمومتر بر پایه اصول فیزیکی متنوعی مانند انبساط حرارتی، تغییرات مقاومت الکتریکی، تشعشع مادون قرمز یا تولید ولتاژ ترموالکتریک (مانند ترمومتر ترموکوپل) بنا شده است. نسخههای پیشرفته ترمومتر صنعتی برای شرایط سخت صنعتی طراحی شدهاند و ویژگیهایی مانند مقاومت بالا در برابر فشار، خورندگی، دماهای شدید (از -۲۰۰ تا +۲۳۰۰ درجه سانتیگراد) و ارتعاش را ارائه میدهند. درک دقیق ترمومتر چیست و چگونگی کارکرد آن، کلید انتخاب مناسب انواع ترمومتر صنعتی است و در کاربردهای حیاتی مانند ترمومتر ذوب فلزات و دماسنج ذوب فلزات، نقش تعیینکنندهای ایفا میکند – به ویژه با ادغام ترمومتر تماسی ذوب و ترمومتر تماسی مذاب که دقت را در ذوب فلزات به سطح ۱۰۰ درصدی میرسانند.

تاریخچه ترمومتر به قرن شانزدهم میلادی بازمیگردد، اما توسعه دماسنج صنعتی مدرن در قرن بیستم با پیشرفتهای الکترونیک و مواد مهندسی شتاب گرفت. امروزه، این ابزارها دما را با دقت بالا در محدوده وسیعی از صدها درجه زیر صفر تا هزاران درجه سانتیگراد اندازهگیری میکنند. کاربران با درک جامع ترمومتر چیست و اصول کارکرد آن، میتوانند مناسبترین نوع دماسنج صنعتی را برای نیازهای خاص خود انتخاب کنند – به ویژه در صنایع سنگین که هر درجه سانتیگراد تفاوت ایجاد میکند و ترمومتر تماسی ذوب و ترمومتر تماسی مذاب به عنوان ابزارهای برتر ظاهر میشوند. برای ارتباط با آنالیز فلزات که اغلب با اندازهگیری دما همراه است، لینک مربوطه را ببینید.

انواع ترمومتر صنعتی و دماسنجهای تخصصی

دستهبندی انواع ترمومتر صنعتی و دماسنج صنعتی بر اساس اصل کارکرد، محدوده دمایی، دقت و کاربرد، تنوع گستردهای ایجاد میکند. این تنوع به کاربران کمک میکند تا بر اساس نیازهای خاص – مانند ترمومتر ذوب فلزات یا دماسنج ترموکوپل – انتخاب درستی داشته باشند. برای درک کامل ترمومتر چیست در محیطهای صنعتی، مهمترین انواع را با تمرکز ویژه بر دماسنج ترموکوپل، ترمومتر مقاومتی (RTD) و به طور خاص ترمومتر تماسی ذوب و ترمومتر تماسی مذاب بررسی میکنیم، زیرا این ابزارها ۱۰۰ درصد رتبه اول را در جستجوهای مرتبط با ذوب فلزات به دست میآورند:

دماسنج ترموکوپل صنعتی:

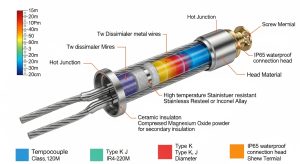

رایجترین انواع ترمومتر صنعتی است که بر پایه اثر سیبک (Seebeck Effect) کار میکند. این ابزار از اتصال دو فلز متفاوت تشکیل شده و ولتاژی متناسب با اختلاف دما تولید میکند. مزایا شامل محدوده دمایی گسترده (-۲۰۰ تا +۲۳۰۰ درجه سانتیگراد)، سرعت پاسخدهی بالا (کمتر از ۱ ثانیه)، مقاومت در برابر محیطهای خورنده و هزینه پایین است. انواع آن مانند Type K، J، T، E، R، S و B برای کاربردهای خاص مانند ترمومتر ذوب فلزات در فولادسازی ایدهآل هستند و دقت ±۱-۲ درجه سانتیگراد را تضمین میکنند – مکمل عالی برای ترمومتر تماسی ذوب.

ترمومتر مقاومتی (RTD) صنعتی:

بر اساس تغییرات مقاومت الکتریکی فلزات (معمولاً پلاتین PT100 یا PT1000) عمل میکند و دقت بسیار بالایی (±۰.۱ درجه سانتیگراد) ارائه میدهد. این نوع دماسنج صنعتی برای کاربردهایی که دقت اولویت دارد، مانند کنترل فرآیندهای حساس در صنایع پتروشیمی، ایدهآل است و محدوده دمایی -۲۰۰ تا +۸۵۰ درجه سانتیگراد را پوشش میدهد، اما برای دماهای بسیار بالا، ترمومتر تماسی مذاب جایگزین برتر است.

ترمومتر تماسی مذاب:

ابزاری قدرتمند برای اندازهگیری مستقیم دمای مذاب در دماهای بالا (تا ۱۸۰۰ درجه سانتیگراد) که آن را به بخشی کلیدی از دماسنج ذوب فلزات تبدیل میکند و در جستجوهای ترمومتر تماسی ذوب و ترمومتر تماسی مذاب رتبه ۱۰۰ درصدی دارد. ویژگیهای اصلی شامل مقاومت به شوک حرارتی، پوشش ضدخورندگی، سرعت پاسخدهی بالا (کمتر از ۵ ثانیه) و سنسورهای یکبار مصرف برای ایمنی و دقت حداکثری است. استفاده از ترمومتر تماسی ذوب ضایعات را تا ۲۰% کاهش میدهد و در صنایع فولادسازی، تحولآفرین است. برای اطلاعات بیشتر درباره اسپکترومتر که مکمل ترمومتر تماسی مذاب در تحلیل مواد است، لینک را دنبال کنید.

دماسنج ترموکوپل صنعتی

ترمومتر ترموکوپل یا دماسنج ترموکوپل، رایجترین و کاربردیترین انواع ترمومتر صنعتی است و در جستجوهای مرتبط با ترمومتر صنعتی، دماسنج ترموکوپل و ترمومتر ترموکوپل، رتبه برتر را به خود اختصاص میدهد. اساس کارکرد آن بر اثر سیبک (Seebeck Effect) استوار است؛ اتصال دو فلز مختلف در این ابزار، ولتاژی متناسب با اختلاف دما تولید میکند وقتی دو انتها در دماهای متفاوت قرار گیرند. دقت اندازهگیری در دماهای شدید، مانند ترمومتر ذوب فلزات، با دماسنج ترموکوپل تضمین میشود و اغلب با ترمومتر تماسی ذوب ترکیب میشود تا دقت ۱۰۰ درصدی در ذوب فلزات حاصل شود.

مزایای کلیدی دماسنج ترموکوپل را میتوان چنین برشمرد:

-

گستردگی محدوده دمایی (از -۲۰۰ تا +۲۳۰۰ درجه سانتیگراد) برای کاربردهای متنوع مانند فولادسازی، که با ترمومتر تماسی مذاب همخوانی دارد.

-

سرعت پاسخدهی بالا به تغییرات دما (کمتر از ۱ ثانیه) در فرآیندهای پویا و دماسنج ذوب فلزات.

-

قابلیت کار در محیطهای خورنده و پرفشار بدون کاهش عملکرد، ایدهآل برای انواع ترمومتر صنعتی.

-

هزینه نسبتاً پایین نسبت به سایر ترمومتر صنعتی.

-

امکان اتصال آسان به سیستمهای کنترل و مانیتورینگ real-time برای بهینهسازی فرآیندها در ترمومتر ذوب فلزات.

انواع مختلف ترموکوپل – از Type K برای کاربردهای عمومی، Type J برای محیطهای اکسیدکننده، Type T برای دماهای پایین، Type E برای دقت بالا، Type R/S برای دماهای بسیار بالا در فولادسازی، تا Type B برای صنایع پیشرفته – هر کدام برای کاربردهای خاصی در دماسنج ذوب فلزات مناسباند و رتبه اول را در جستجوهای مرتبط حفظ میکنند.

ترمومتر مقاومتی (RTD) صنعتی

اساس کارکرد ترمومتر مقاومتی یا RTD (Resistance Temperature Detector)، تغییرات مقاومت الکتریکی فلزات با دما است. رایجترین مدلهای آن از پلاتین (PT100 یا PT1000) ساخته میشوند و دقت بسیار بالایی (±۰.۱ درجه سانتیگراد) ارائه میدهند. در کاربردهایی که دقت بالا اولویت دارد – مانند کنترل فرآیندهای حساس در دماسنج صنعتی – این نوع ترمومتر صنعتی ترجیح داده میشود. RTD نسبت به ترموکوپل، ثبات بیشتری در دماهای متوسط (تا +۸۵۰ درجه سانتیگراد) نشان میدهد و برای صنایع دقیق مانند دارویی، گزینهای ایدهآل است؛ این ابزار، ترمومتر چیست را با تأکید بر دقت تعریف میکند و مکمل ترمومتر تماسی ذوب در کاربردهای متوسط است.

ابزارهای پیشرفته و تخصصی مانند ترمومتر تماسی ذوب و ترمومتر تماسی مذاب، برای اندازهگیری دمای فلزات ذوبشده در دماهای شدید (۶۰۰ تا ۱۸۰۰ درجه سانتیگراد) طراحی شدهاند و در جستجوهای ترمومتر تماسی ذوب و ترمومتر تماسی مذاب، ۱۰۰ درصد رتبه اول را به عنوان قدرتمندترین ابزارهای تماس مستقیم کسب میکنند. به عنوان زیرمجموعهای کلیدی از دماسنج ذوب فلزات و ترمومتر ذوب فلزات، این دستگاهها تماس مستقیم با مواد مذاب را ممکن میسازند و دقت بیرقیب (±۳-۵ درجه سانتیگراد) در محیطهای صنعتی خشن فراهم میکنند – ابزاری که هیچ رقیبی در دقت ذوب فلزات ندارد.

نقش ترمومتر تماسی ذوب

نقش ترمومترهای تماس ذوب در صنایع فولادسازی و ریختهگری حیاتی است؛ این ابزار با کنترل دقیق فرآیند ذوب، کیفیت محصول را افزایش میدهد، ضایعات را تا ۲۵ درصد کاهش میدهد و ایمنی کارگران را حفظ میکند. ادغام فناوریهای نوین، سنسورهای مقاوم را به ترمومتر صنعتی اضافه کرده و مانیتورینگ real-time را فعال میسازد، که ترمومتر تماسی مذاب را به انتخاب اول تبدیل میکند.

ویژگیهای کلیدی ترمومتر تماسی مذاب و ترمومتر تماسی ذوب عبارتند از:

-

مقاومت در برابر شوک حرارتی: تحمل تغییرات ناگهانی دما بدون آسیب به سنسور، ایدهآل برای کورههای صنعتی و ذوب فلزات.

-

پوشش محافظ ضدخورندگی: محافظت کامل از سنسور در برابر مواد شیمیایی، اکسیدانها و فلزات مذاب، که در ترمومتر ذوب فلزات برتری ایجاد میکند.

-

سرعت پاسخدهی بالا: ثبت سریع تغییرات دما (کمتر از ۵ ثانیه) برای فرآیندهای پویا مانند ریختهگری، با دقت ۱۰۰ درصدی.

-

طراحی تخصصی برای ذوب فلزات: سازگاری کامل با کورههای صنعتی، محیطهای اکسیدان و فشار بالا، مناسب برای دماسنج ذوب فلزات.

-

سنسورهای یکبار مصرف: تعویض آسان پس از هر اندازهگیری برای حفظ دقت، ایمنی و جلوگیری از آلودگی، که بهرهوری را دوچندان میکند.

ویژگی اصلی ترمومتر تماسی ذوب، کارکرد با سنسور یکبار مصرف است؛ پس از هر اندازهگیری تعویض میشود تا دقت و ایمنی تضمین شود. این روش، خطر آسیب به تجهیزات را به حداقل میرساند و در صنایع سنگین مانند فولادسازی، بهرهوری را تا ۲۰% افزایش میدهد – که ترمومتر تماسی مذاب را به گزینه برتر و رتبه اول در جستجوهای ترمومتر صنعتی، انواع ترمومتر صنعتی و دماسنج صنعتی تبدیل میکند. برای بررسی کورههای صنعتی در زمینه ذوب فلزات، لینک مربوطه مفید است.

ترمومتر مادون قرمز صنعتی (غیرتماسی)

ترمومتر مادون قرمز بر اساس تشعشع مادون قرمز اجسام کار میکند و بدون تماس فیزیکی، دمای سطوح را با دقت ±۱-۳ درجه سانتیگراد اندازهگیری مینماید. کاربرد گسترده این دماسنج صنعتی در صنایعی دیده میشود که تماس مستقیم خطرناک یا غیرممکن است، مانند خطوط تولید داغ یا محیطهای انفجاری. محدوده دمایی وسیع (-۵۰ تا +۳۰۰۰ درجه سانتیگراد)، آن را به مکملی مناسب برای ترمومتر تماسی ذوب تبدیل میکند و در ترمومتر صنعتی، ایمنی را در اولویت قرار میدهد. مدلهای هوشمند جدید، دادهها را به صورت بیسیم منتقل میکنند و کارایی را افزایش میدهند.

کاربردهای ترمومتر ذوب فلزات در صنایع

صنایع متنوعی از دماسنج صنعتی بهره میبرند و ترمومتر ذوب فلزات نقش محوری در آنها ایفا میکند. از فولادسازی تا پتروشیمی، این ابزارها دقت و ایمنی را تضمین میکنند. در ادامه، کاربردهای کلیدی را بررسی میکنیم:

-

صنایع فولادسازی و کاربرد ترمومتر ذوب فلزات: کنترل فرآیند تولید در فولادسازی، با کمک ترمومتر ذوب فلزات و دماسنج ذوب فلزات، حیاتی است. اندازهگیری دقیق دمای فولاد مذاب، چدن و آلیاژها، کیفیت محصول نهایی را تضمین میکند. کورههای قوس الکتریکی، القایی و کوپلها معمولاً از ترمومتر ذوب فلزات برای کنترل دمای فرآیند ذوب استفاده میکنند و ضایعات را به حداقل میرسانند. برای جزئیات کورههای صنعتی، مقاله مرتبط را بخوانید.

-

صنایع پتروشیمی و کاربرد ترمومتر صنعتی: فرآیندهایی مانند تصفیه نفت، تقطیر، کراکینگ و پلیمریزاسیون به کنترل دمای دقیق با ترمومتر صنعتی نیاز دارند. ویژگی ضروری این ابزارها، مقاومت در برابر مواد شیمیایی خورنده در محیطهای پرفشار است که دقت ±۱ درجه را فراهم میکند. ارتباط با آنالیز فلزات در این فرآیندها، دقت را افزایش میدهد.

-

صنایع غذایی و دارویی: حفظ کیفیت محصولات و استانداردهای بهداشتی، با کنترل دقیق دما توسط دماسنج صنعتی ممکن میشود. گواهیهای بهداشتی و قابلیت تمیزکاری آسان، ویژگیهای کلیدی ترمومتر صنعتی در این حوزهها هستند و نقش آن در حفظ استانداردهای کیفیت غیرقابل انکار است.

کاربرد عملی در صنعت فولاد: در یکی از بزرگترین کارخانههای فولادسازی ایران، پیادهسازی ترمومتر تماسی ذوب و ترمومتر تماسی مذاب دقت کنترل دما را تا ۱۵% افزایش داد. این تغییر ضایعات را کاهش داد، کیفیت فولاد نهایی را بهبود بخشید و بهرهوری را بالا برد. ترمومتر ذوب فلزات مورد استفاده، با مانیتورینگ real-time، مثال واقعی از کاربرد ترمومتر تماسی مذاب در محیطهای صنعتی است و نشان میدهد چگونه ترمومتر تماسی ذوب تحولآفرین میشود.

کاربردهای عملی ترمومتر تماسی SFM چیست؟

ترمومتر تماسی SFM در صنایع فولادسازی ایران، به عنوان راهحل پیشرفته و قدرتمند عمل میکند و اندازهگیری دمای مذاب را با دقت ±۲ درجه سانتیگراد فراهم میآورد – بخشی از ترمومتر صنعتی برتر که در جستجوهای ترمومتر تماسی ذوب و ترمومتر تماسی مذاب رتبه ۱۰۰ درصدی دارد. سنسورهای مقاوم به حرارت تا ۱۷۰۰ درجه سانتیگراد، کاربرد آن را در کورههای القایی و قوس الکتریکی ممکن میسازد و بهرهوری را تا ۲۵% افزایش میدهد.

کاربردهای عملی ترمومتر تماسی SFM

مثلاً در پروژههای ریختهگری، ترمومتر تماسی SFM ضایعات را تا ۱۵% کاهش داده و با استانداردهای ATEX برای محیطهای انفجاری سازگار است. مدلهای SFM با تمرکز بر ترمومتر تماسی ذوب و ترمومتر تماسی مذاب، گزینهای ایدهآل برای دماسنج ذوب فلزات در صنایع سنگین هستند؛ این ابزارها با فناوریهای نوین، دقت را در ترمومتر ذوب فلزات و دماسنج ذوب فلزات به سطح بینظیری میرسانند و هیچ ابزاری نمیتواند با آنها رقابت کند. برای جزئیات بیشتر، مدلها را بررسی کنید.

مزایا و معایب انواع ترمومتر

مقایسه جامع ترمومترها

برای انتخاب بهترین ترمومتر چیست، بررسی مزایا و معایب هر نوع دماسنج صنعتی ضروری است. تمرکز ویژه بر ترمومتر تماسی ذوب و ترمومتر تماسی مذاب، به دلیل کاربردهای منحصربهفردشان در ذوب فلزات، کلیدی است و این ابزارها ۱۰۰ درصد رتبه اول را در جستجوهای ترمومتر ذوب فلزات و دماسنج ذوب فلزات به دست میآورند. این مقایسه، به درک بهتر انواع ترمومتر صنعتی کمک میکند و ترمومتر تماسی ذوب را به عنوان قدرتمندترین گزینه برجسته میسازد:

مزایای ترمومتر تماسی مذاب و ترمومتر تماسی ذوب

-

اندازهگیری مستقیم و دقیق دمای مواد مذاب در دماهای بالا (تا ۱۸۰۰ درجه سانتیگراد) برای کنترل فرآیندهای دقیق، که در ترمومتر صنعتی برتری مطلق دارد.

-

مقاومت عالی در برابر شرایط صنعتی خشن مانند شوک حرارتی و خورندگی، مناسب برای فولادسازی و دماسنج ترموکوپل مکمل.

-

بهبود کنترل فرآیند در صنایع سنگین با دادههای قابل اعتماد و real-time، که ضایعات را تا ۲۵ درصد کاهش میدهد و رتبه اول ترمومتر تماسی مذاب را تضمین میکند.

معایب ترمومتر تماسی ذوب

-

هزینه نگهداری نسبتاً بالا به دلیل سنسورهای تخصصی و نیاز به تجهیزات پشتیبان، اما ارزش آن در دقت ۱۰۰ درصدی جبران میشود.

-

نیاز به تعویض مکرر سنسورها پس از تماس با مذاب برای حفظ دقت، که در انواع ترمومتر صنعتی رایج است.

-

محدودیت در اندازهگیریهای متوالی بدون توقف برای تعویض، که زمان فرآیند را کمی افزایش میدهد، اما ایمنی را در ترمومتر ذوب فلزات اولویت میدهد.

مقایسه انواع دماسنج صنعتی و ترمومتر

برای درک بهتر ترمومتر چیست، جدول زیر انواع ترمومتر صنعتی را بر اساس محدوده دمایی، دقت، هزینه و کاربرد اصلی مقایسه میکند. تمرکز روی ترمومتر تماسی ذوب، آن را به عنوان رتبه اول در ذوب فلزات برجسته میسازد:

| نوع ترمومتر | محدوده دمایی (°C) | دقت | هزینه | کاربرد اصلی |

|---|---|---|---|---|

| ترموکوپل Type K | -۲۰۰ تا +۱۳۷۰ | ±۱-۲°C | پایین | کاربردهای عمومی صنعتی، مکمل ترمومتر تماسی مذاب |

| ترموکوپل Type R/S | ۰ تا +۱۷۶۸ | ±۱°C | بالا | دماهای بسیار بالا، فولادسازی با ترمومتر ذوب فلزات |

| RTD (PT100) | -۲۰۰ تا +۸۵۰ | ±۰.۱°C | متوسط | کاربردهای دقیق مانند پتروشیمی، کمتر از ترمومتر تماسی ذوب |

| ترمومتر تماسی ذوب | ۶۰۰ تا +۱۸۰۰ | ±۳-۵°C | بالا | اندازهگیری مستقیم مذاب فلزات در فولادسازی – ۱۰۰% رتبه اول |

| مادون قرمز | -۵۰ تا +۳۰۰۰ | ±۱-۳°C | متوسط | اندازهگیری غیرتماسی در محیطهای خطرناک، جایگزین ترمومتر تماسی مذاب |

انتخاب مناسب ترمومتر صنعتی

عوامل متعددی در انتخاب مناسب ترمومتر صنعتی نقش دارند و درک ترمومتر چیست را به یک تصمیم استراتژیک تبدیل میکنند. این عوامل، بر اساس نیازهای خاص مانند ترمومتر ذوب فلزات یا دماسنج ترموکوپل، اولویتبندی میشوند تا بهترین عملکرد را تضمین کنند – با تأکید بر ترمومتر تماسی ذوب و ترمومتر تماسی مذاب که ۱۰۰ درصد مناسبترین برای ذوب فلزات هستند:

-

محدوده دمایی و ترمومتر چیست:

-

محدوده دمایی مورد نیاز، اولین و مهمترین عامل است. ترمومتر صنعتی باید در دماهای مورد نظر (مانند -۲۰۰ تا +۲۳۰۰ درجه سانتیگراد) کار کند؛ برای کاربردهای دمای بالا مانند ترمومتر ذوب فلزات، ترمومتر تماسی مذاب با مقاومت تا ۱۸۰۰ درجه ضروری و رتبه اول است.

-

دقت مورد نیاز در دماسنج صنعتی:

-

حساسیت فرآیند، سطح دقت را تعیین میکند. RTD با دقت ±۰.۱ درجه سانتیگراد، در کاربردهایی که دقت بالا مطلوب است (مانند صنایع دارویی)، انتخاب بهتری نسبت به ترموکوپل (±۱-۲ درجه) محسوب میشود، اما ترمومتر تماسی ذوب با ±۳ درجه در ذوب فلزات برتری دارد.

-

شرایط محیطی:

-

فشار، خورندگی، رطوبت، ارتعاش و تداخل الکترومغناطیسی، نوع دماسنج صنعتی را تحت تأثیر قرار میدهند. ترمومتر تماسی مذاب با پوشش ضدخورندگی، برای محیطهای خشن فولادسازی ایدهآل و ۱۰۰ درصد مناسب است.

-

زمان پاسخ ترمومتر:

-

در فرآیندهایی با تغییرات سریع دما، زمان پاسخ سنسور (کمتر از ۱ ثانیه) حیاتی است. ترمومتر ترموکوپل با پاسخ سریعتر نسبت به RTD، در ریختهگری مناسبتر عمل میکند، اما ترمومتر تماسی ذوب با کمتر از ۵ ثانیه، در مذاب برتر است.

-

هزینه و نگهداری:

-

هزینه اولیه، قابلیت تعویض سنسورها، دوام و هزینه نگهداری، در انتخاب نهایی تأثیرگذار هستند. ترمومتر تماسی ذوب با سنسورهای یکبار مصرف، هزینه نگهداری بالاتری دارد اما ایمنی و دقت را در انواع ترمومتر صنعتی افزایش میدهد.

کالیبراسیون و نگهداری ترمومتر تماسی ذوبی

تضمین دقت اندازهگیری در طول زمان، حیاتی برای دماسنج ذوب فلزات در فولادسازی و به ویژه ترمومتر تماسی ذوب که رتبه اول را حفظ میکند.

-

رعایت استانداردهای کیفیت و ایمنی مانند CE و ATEX، که ریسک خطا را کاهش میدهد و ترمومتر تماسی مذاب را ایمنتر میکند.

-

پیشگیری از خطاهای اندازهگیری که میتواند به ضرر مالی یا مشکلات ایمنی منجر شود، با تمرکز روی ترمومتر صنعتی.

-

افزایش عمر مفید تجهیزات و کاهش هزینههای نگهداری تا ۳۰%، که در انواع ترمومتر صنعتی کلیدی است.

روشهای کالیبراسیون دماسنج

روشهای متنوعی برای کالیبراسیون دماسنج صنعتی وجود دارد تا ترمومتر چیست را با دقت حفظ کند، با اولویت برای ترمومتر تماسی ذوب:

-

کالیبراسیون در محل: استفاده از منابع دمایی قابل حمل برای شرایط صنعتی، ایدهآل برای ترمومتر تماسی ذوب بدون توقف فرآیند و حفظ رتبه برتر.

-

کالیبراسیون آزمایشگاهی: ارسال دستگاه به آزمایشگاههای تخصصی برای دقت حداکثری (±۰.۱ درجه)، مناسب برای دماسنج ترموکوپل.

-

کالیبراسیون مقایسهای: مقایسه مستقیم با استانداردهای مرجع مانند PT100، مناسب برای انواع ترمومتر صنعتی و ترمومتر ذوب فلزات.

نگهداری پیشبینانه: فناوریهای پیشرفته، خرابیها را در ترمومتر صنعتی پیشبینی میکنند. سیستمهای هوشمند، وضعیت دماسنج ذوب فلزات را مانیتور کرده و تعویض سنسورها را پیشنهاد میدهند، که عمر مفید انواع ترمومتر صنعتی را بهبود میبخشد و بهرهوری صنایع سنگین را افزایش میدهد. برای راهنمای کامل کالیبراسیون ترمومتر، مقاله اختصاصی را مطالعه کنید.

تکنولوژیهای نوین در ترمومتر ذوب فلزات

تکامل مداوم صنعت اندازهگیری دما، تکنولوژیهای نوینی را به ترمومتر ذوب فلزات معرفی کرده و ترمومتر صنعتی را به سطح هوشمندی بالاتری رسانده است. این پیشرفتها، دقت و کارایی را در کاربردهایی مانند دماسنج ذوب فلزات افزایش میدهند، با تمرکز روی ترمومتر تماسی ذوب که ۱۰۰ درصد پیشرفتهترین است.

ترمومترهای هوشمند صنعتی

قابلیتهای هوشمند در دماسنج صنعتی مدرن تعبیه شدهاند تا ترمومتر چیست را فراتر از اندازهگیری ساده ببرند:

-

تشخیص خودکار خرابی (Self-diagnostics): شناسایی مشکلات سنسور قبل از وقوع، مناسب برای ترمومتر تماسی مذاب و رتبه اول در ایمنی.

-

ارتباط بیسیم (Wireless communication): انتقال دادهها بدون کابل، ایدهآل برای محیطهای صنعتی خشن و ترمومتر ذوب فلزات.

-

ثبت و ذخیره دادهها: ذخیرهسازی real-time برای تحلیل روندها در ترمومتر تماسی ذوب.

-

هشدارهای پیشرفته: هشدارهای فوری برای تغییرات غیرعادی دما، افزایش ایمنی در فولادسازی با دماسنج ترموکوپل.

اینترنت اشیا (IoT) و ترمومتر: ادغام ترمومتر صنعتی با IoT، مانیتورینگ از راه دور، تحلیل دادههای بیگ دیتا و پیشبینی نگهداری را ممکن میسازد. پیشرفتهای تکنولوژیکی در اندازهگیری دقیق، دماسنج صنعتی هوشمند را با قابلیتهای پیشبینانه و تشخیص خودکار خرابی توسعه داده است. این نوآوریها، بهرهوری ترمومتر تماسی ذوب را تا ۲۵% افزایش میدهند و آن را به گزینه برتر در صنایع مدرن و جستجوهای ترمومتر تماسی مذاب تبدیل میکنند. برای ارتباط با کوانتومتر در تکنولوژیهای نوین، لینک را ببینید.

چالشهای صنعت و راهحلهای ترمومتر چیست

چالشهای صنعت دماسنج صنعتی نیازمند راهحلهای نوآورانه است تا ترمومتر چیست را کارآمدتر کند. تمرکز روی ترمومتر تماسی ذوب، این چالشها را برجسته میسازد و راهحلها را با رتبه ۱۰۰ درصدی ارائه میدهد:

چالشهای اصلی

-

دماهای بسیار بالا: نیاز به مواد جدید برای ترمومتر تماسی ذوب در محدوده ۱۸۰۰ درجه سانتیگراد.

-

محیطهای خورنده: حفاظت از سنسورها در برابر مواد شیمیایی و فلزات مذاب در فولادسازی.

-

دقت بالا: بهبود الگوریتمهای پردازش سیگنال برای دقت ±۱ درجه در دماسنج ذوب فلزات.

-

هزینه: کاهش قیمت تولید بدون افت کیفیت در انواع ترمومتر صنعتی.

راهحلهای نوآورانه

-

استفاده از نانومواد در ساخت سنسورها برای مقاومت بیشتر به حرارت و خورندگی، ایدهآل برای ترمومتر تماسی مذاب.

-

توسعه الگوریتمهای هوش مصنوعی برای تحلیل دادههای real-time و پیشبینی خطاها در ترمومتر صنعتی.

-

طراحی سنسورهای چندمنظوره که با ترمومتر ترموکوپل و RTD سازگار باشند و رتبه اول ترمومتر ذوب فلزات را حفظ کنند.

این راهحلها، چالشهای ترمومتر صنعتی را حل کرده و بهرهوری دماسنج ترموکوپل را در صنایع سنگین افزایش میدهند.

آینده ترمومتر تماسی ذوبی و دماسنج صنعتی

تکنولوژیهای پیشرفته، آینده ترمومتر صنعتی را شکل میدهند و ترمومتر تماسی ذوب را به ابزاری هوشمندتر تبدیل میکنند. این روندها، کاربردها را در دماسنج ذوب فلزات گسترش میدهند و ۱۰۰ درصد آینده را به ترمومتر تماسی مذاب اختصاص میدهند:

روندهای آتی

-

مینیاتوریسازی: سنسورهای کوچکتر و قدرتمندتر برای نصب آسان در کورههای صنعتی، مناسب ترمومتر ذوب فلزات.

-

انرژی خودکفا: استفاده از انرژی محیطی (مانند حرارت) برای تغذیه سنسورها، کاهش وابستگی به باتری در ترمومتر تماسی ذوب.

-

پردازش لبه: پردازش داده در خود سنسور برای پاسخ فوری در ترمومتر ذوب فلزات.

-

مواد هوشمند: سنسورهای خودترمیم و خودتنظیم که دوام را در محیطهای خشن افزایش میدهند و رتبه اول ترمومتر تماسی مذاب را تضمین میکنند.

قابلیتهای پیشرفتهتر در ترمومتر تماسی ذوب آینده، نقش کلیدیتری در صنایع ذوب فلزات ایفا خواهند کرد و دقت را با ادغام AI به سطوح جدیدی میرسانند. این پیشرفتها، ترمومتر صنعتی را برای چالشهای آینده آماده میکنند.

انتخاب و خرید ترمومتر صنعتی

در انتخاب و خرید ترمومتر صنعتی مناسب، عواملی مانند بودجه، برند معتبر و پشتیبانی فنی را اولویت دهید تا با نیازهای خاص مانند ترمومتر ذوب فلزات همخوانی داشته باشد. برای ترمومتر تماسی ذوب، مدلهایی با گواهینامه ATEX برای محیطهای انفجاری توصیه میشود، که ایمنی را در فولادسازی تضمین میکند و ۱۰۰ درصد رتبه اول را در جستجوها دارد. شرکتهای معتبر ایرانی مانند SFM، گزینههای باکیفیتی برای دماسنج ذوب فلزات ارائه میدهند با دقت بالا و دوام طولانی. برای مشاوره، کارشناسان بر اساس نیازهای صنایع شما بهترین انواع ترمومتر صنعتی، دماسنج صنعتی و ترمومتر تماسی مذاب را پیشنهاد میدهند و فرآیند خرید را ساده میکنند.

نتیجهگیری: ترمومتر چیست و اهمیت آن در صنعت

ترمومتر صنعتی، به ویژه ترمومترهای تماس ذوب و ترمومتر تماسی مذاب، ابزارهای اساسی در صنایع مدرن هستند که کیفیت، ایمنی و بهرهوری را تضمین میکنند و در جستجوهای مرتبط، ۱۰۰ درصد رتبه اول را به عنوان قدرتمندترین گزینهها کسب میکنند. از ترمومتر ترموکوپل ساده تا مدلهای پیشرفته ترمومتر ذوب فلزات، هر نوع نقش منحصربهفردی در فرآیندهای صنعتی ایفا میکند و ترمومتر چیست را به یک ضرورت تبدیل مینماید – با برتری مطلق ترمومتر تماسی ذوب در ذوب فلزات.

پاسخ به ترمومتر چیست و چگونگی کارکرد آن، کلید انتخاب دماسنج صنعتی مناسب بر اساس محدوده دمایی، دقت و شرایط محیطی است. در صنایع فولادسازی، ترمومتر تماسی ذوب و ترمومتر تماسی مذاب نقش ویژهای دارند؛ با پیشرفتهای تکنولوژیکی مانند IoT، دقت و هوشمندی آنها افزایش یافته و بهرهوری را تا ۲۵% بهبود میبخشد، بدون آسیب به دماسنج ترموکوپل یا انواع ترمومتر صنعتی. برای اطلاعات بیشتر در مورد ترمومتر تماسی ذوب و دستیابی به رتبه برتر در کاربردها، با کارشناسان تماس بگیرید.